地址:武汉市武昌区丁字桥路25号中铁中南公司院内

邮编:430071

电话:027-87873889 027-87873879

手机:13607154761 18171336003

邮箱:ajc008@163.com

为了改善冷轧薄钢板的板型、深冲性、延伸率和涂镀性能,在冷轧薄板生产工艺中,要求对冷轧工作辊的辊面进行毛化处理,然后轧制出满足用户特殊(加工)工艺要求的冷轧毛化钢板。

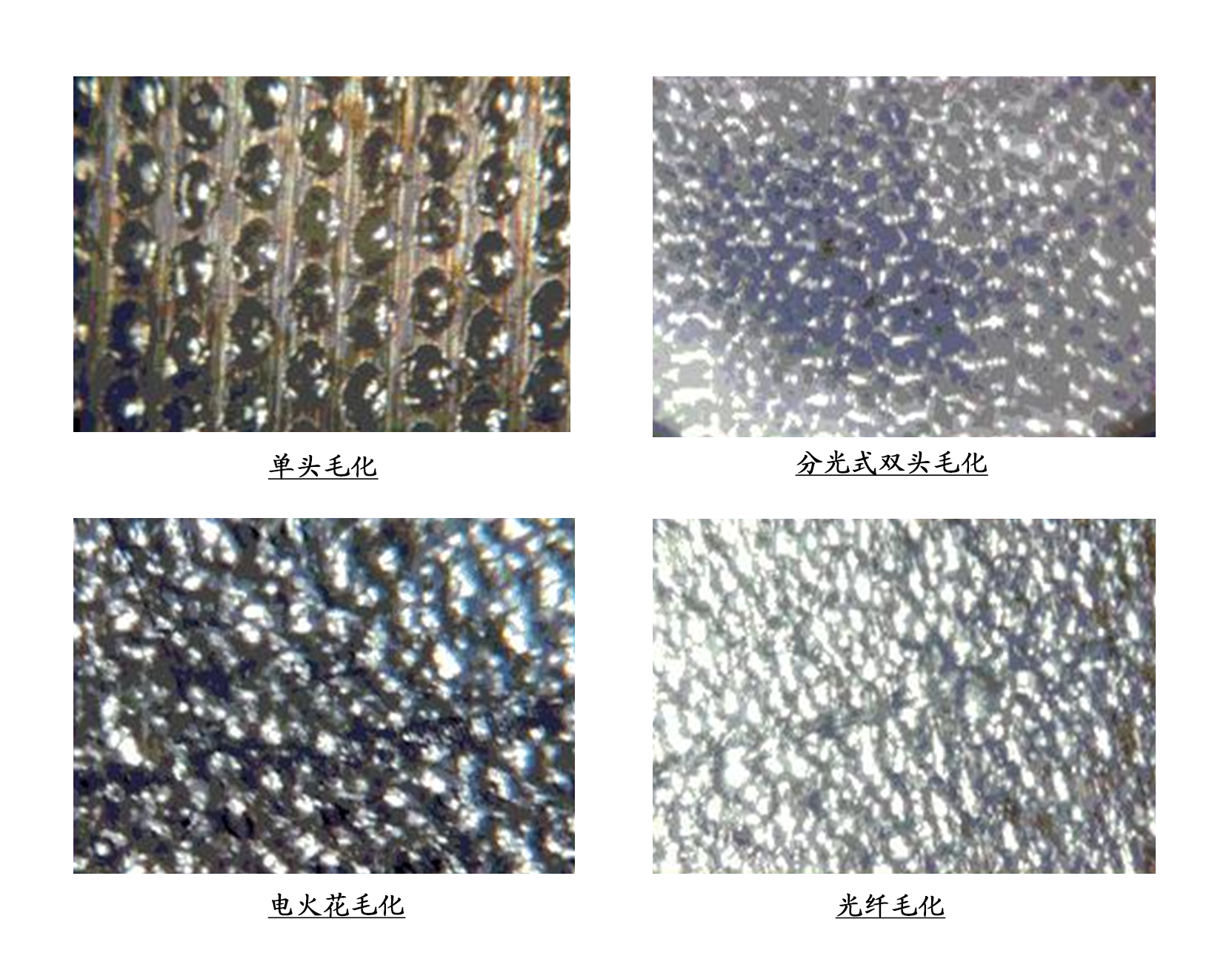

目前轧辊毛化的技术有:喷丸毛化(SBT)、电火花毛化(EDT)、激光毛化(LST)工艺等。这些工艺在粗糙度的堆积形貌上有不同,可分为两类,即有序排列和无序排列的两种类型。喷丸毛化(SBT)和电火花毛化(EDT)属于无规则分布的粗糙度形貌类型,激光毛化(LST)则属于可设定形貌分布密度的粗糙度形貌类型。

一、激光毛化薄钢板需求

毛化薄钢板在制造业中有着极为广泛的应用,特别是在汽车和家电行业。毛化冷轧薄钢板是由表面经毛化处理的轧辊轧制而成的,轧辊表面毛化的形貌特征由轧机轧钢生产至成品钢板对钢板的深冲性能、涂妆等工艺性能影响极大。这是因为在冲压成形过程中,毛化钢板上的致密微小凹坑可均匀储存润滑剂,提高薄钢板的深冲性能,产品的成品率大幅提高;同时毛化表面凹凸的形貌使钢板表面增大与涂料的接触面积,增强了油漆的附着能力。所以毛化冷轧钢板附加价值相对高,随着用户对毛化薄钢板表面工艺要求更高,且产品的多样性需求,原有的生产手段和工艺技术阻碍了毛化钢板的广泛应用和发展。因此探索和开发实用又不乏先进性的轧辊表面毛化技术, 已成为当前冷轧薄板生产厂的迫切需求。

二、激光毛化加工原理

大功率CO2激光器输出的连续高能量激光束在计算机的控制下,经斩光部件转换成脉冲能量,经聚焦后作用到轧辊表面,形成密积排列的凹凸型外观形貌;熔蚀的每个小坑中间下凹,熔流的部分除少量飞溅和形成金属蒸汽外,其熔流物堆积于凹坑周边,凹坑低于轧辊表面约11μm,边缘的凸起部份高于轧辊表面约6μm,凸起的极值可达0.2mm。小坑周向间距可控,其范围是0.2-0.3mm。由此在轧辊表面形成可预控的粗糙度值(Ra)和密度值(S),其均匀性极好。小坑的形貌在加工过程中产生的离心力和辅助侧吹气作用下亦可预控调整,从而形成各种不同的表面织构。满足不同用户的各种工艺要求。

三、激光毛化薄钢板用途

使钢板(带钢)表面形成满足用户对粗糙度值、密度值以及其他特殊表面构造和形貌的要求。有利于钢板(带钢)在再成形过程中的延伸冲压效果,减少冲压件表面划伤,保证冲压件均匀变形,减少模具受力及损耗。在各种涂层或涂层工艺之前的表面毛化处理,以增加涂(镀)层物结合牢固度,减少涂(镀)层消耗,有效地提高涂(镀)层表面光洁度及反光鲜映度,可用于汽车用板、家电用板、轻工用板、防伪板、造币板、光亮板,激光镜面板等。

四、激光毛化轧辊在冷轧薄板生产企业的辅助作用

1) 用于冷轧机的工作辊,有利于带钢咬入、纠偏、边浪控制、稳定轧制及板型控制,防止卷材吊运过程中的抽芯。

2) 用于罩式炉热处理工艺中防止钢卷粘连。

3) 由于激光毛化辊的形貌特点,粗糙度衰减较喷丸和电火花毛化辊低,使得轧制吨位大幅度提高降低了辊耗,减少轧钢过程中的换辊,提高了生产效率,节约生产成本。

4) 激光毛化作业消耗少,生产费用低,运行介质安全。

5) 运行中无粉尘,无碳化废料,废油等工业污染,有利于环境保护。

6) 与相同生产能力的毛化设备相比,占地面积小,所需配备的设备少,电耗低,总装机容量约为100KW。

五、技术特性

(一)CO2激光毛化技术的技术特点

CO2激光毛化技术是九十年代开发的新技术,解决了原有的激光毛化技术不适合于大型生产线对毛化效率、毛化粗糙度调节要求的矛盾,因此,CO2激光毛化技术主要具有更大的表面粗糙度调节范围和更高的生产效率,CO2激光毛化一根轧辊的净作业时间为25-45分钟,其表面粗糙度可调。激光毛化钢板表面的小凹坑互不连通,有利于冲压成形时储油和捕捉金属碎屑,防止冲压划伤,保证冲压零件表面光整,同时减少冲压用油量。与电火花等加工技术相比,深冲性能更为优良。

(二)品种可开发技术特点

l激光毛化的轧辊表面保留有较大的平坦光亮部份使轧制出的钢板的板面平坦度好,粗糙度均匀、排列规则、光线的反射方向角度一致,提高了带钢表面的光洁度和涂漆后的鲜映度,利用这一特点可提高食品级镀锡板的鲜映度,生产出镜面一样的优质镀锡板材.

l钢板形貌可以预控、重复性好、粗糙度调节范围大,可达10um,可根据用户需要做特殊设计,开发新品种

六、激光毛化机床技术讨论

(一)脉冲光束的形成

激光毛化机床的关键部件为毛化头,它是由计算机控制的斩光盘或分光斩光盘或者多棱镜分光镜是将激光器输出的连续激光转换成脉冲光,经聚焦镜作用在轧辊表面形成N个毛化点,而新研发的光纤激光器毛化是采用调制脉冲控制技术直接由激光器输出调制激光.

(二)各斩光方式技术比较

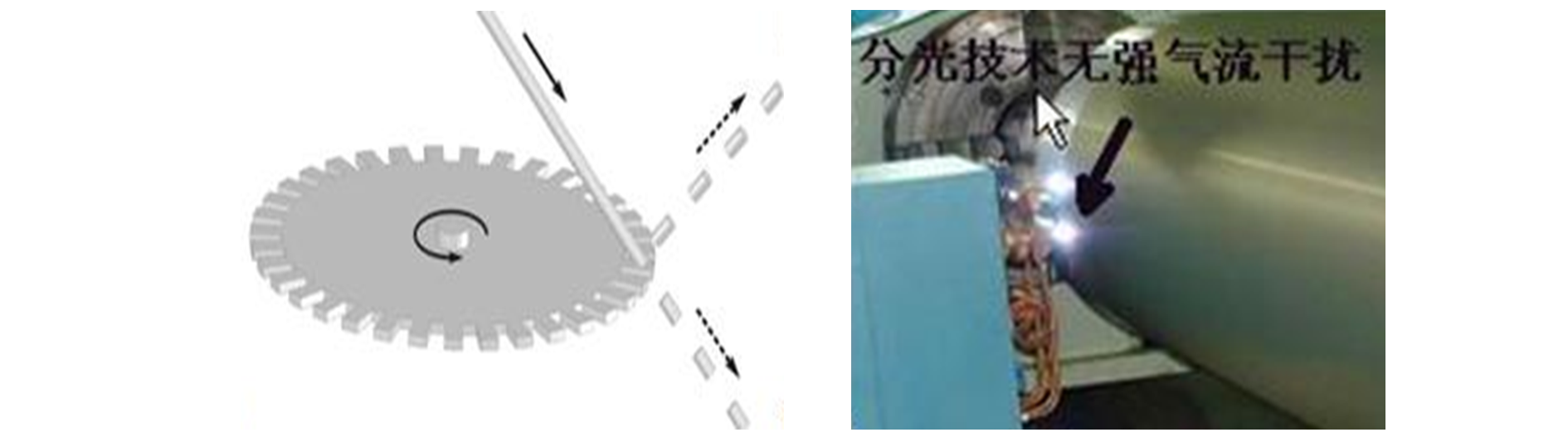

采用大功率CO2激光器的激光毛化技术,必须采用分光技术把连续光转换成脉冲光,现有分光技术有三种形式,即斩光盘分光、多棱镜分光、反光盘分光,图1为斩盘分光示意图,图2为多棱镜分光示意图,图3为反光盘分光示意图。

(1) 斩光盘分光技术

斩盘斩光即是简单地把连续的激光截去一段使其转变成脉冲激光,这种分光方式结构简单,且激光利用率低(一般低于60%)。图1中的斩光盘斩光技术设备是多年前德国生产的世界上第一台激光毛化设备中使用的技术,它把激光器的连续光通过斩光盘变成脉冲光,聚焦后作用在轧辊的表面,从而实现毛化的效果,现在国内有些激光毛化生产厂家仍然还采用这种技术。这种技术解决了把连续激光变换成脉冲激光的难题,同时也存在着有如下缺陷:

l只能单头毛化,生产效率低,通过斩光方式激光利用率<60%。

l由于斩光盘的速率很高,产生很大气流与风阻,因此对激光打在轧辊表面形成形貌很难控制,侧吹、同轴吹等很难达到预期效果。

(2) 多棱镜分光技术

多棱镜分光是将一束连续激光转换成两束或多束(一般不多于四束)脉冲激光,这种方式激光能量利用率高于斩盘斩光,不足是难易保证每束激光能量一样,往往是中间光束强,边上光束弱,调试困难。

(3) 反光盘分光技术(专利)

反光盘分光是目前***为先进的激光分光技术,是武汉富乐瑞激光工程有限公司的专利技术(专利号为200720087504.7)。这种方式激光利用率***高,它克服了斩光盘档齿部分耗费的约50%能源,激光器功率得到充分利用,相对使得各种能源成本也大幅度降低,分光后光束质量好,调试容易。

(图4)反光盘分光技术示意图

(图5)反光盘分光技术设备实物图

由于反光盘分光斩光技术利用了激光器加载于反光盘上齿于隙的全部能量,所以可做成两路毛化光路,即齿反射光和隙通光各一路至聚焦刻花头,且无老式斩光盘产生的强气流对外观形貌不可控的缺陷,较90年代早期的斩光盘斩光效率提高约一倍,使得轧辊加工设备运行费用大幅度降低,给用户带来间接的巨大经济效益.

(三)光纤激光器

(图6)CO2激光器与光纤激光器外形及功耗对比

(图7)各种毛化设备效果比效

由以上各种毛化设备效果比效可以得出结论,富乐瑞公司在科技进步中求发展,新研制成功的光纤毛化机床攻克了以往的激光毛化***后的一个形貌排列上堡垒!使激光毛化取代其它毛化设备的成为现实.

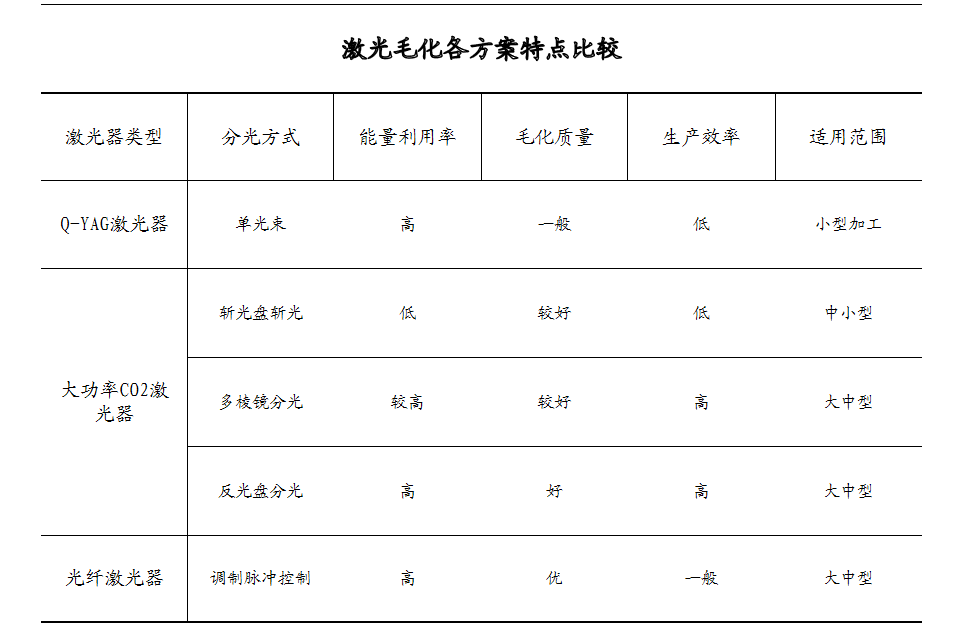

(四)各种激光毛化技术方案比较

目前激光毛化采用的技术方案主要有五种:

1)采用YAG激光器调Q技术方案;

2)大功率CO2激光器与斩盘斩光方案;

3)大功率CO2激光器与多棱镜分光组合方案;

4)大功率CO2激光器与反光盘分光组合方案;

5) 变频脉冲控制光纤激光方案。

通过前面分析各种方案特点比较如表:

从激光毛化方案中激光能量利用率、毛化质量、生产效率、适用范围以及激光器类型得出结论:采用先进的变频脉冲控制的光纤激光毛化技术方案极为先进。

Copyright © 2018-2020 武汉富乐瑞激光工程有限公司 All Rights Reserved.备案号:鄂ICP备10019117号-2